Smalty

Sú to povlaky na báze silikátových skie, ktoré sa aplikujú na ochranu kovových materiálov. Nanášajú sa väčšinou vo forme vodných suspenzií sklovitých fáz (mokré smaltovanie), alebo vo forme prášku. Pri následnom vypaľovaní vznikne súvislý sklovitý povlak, ktorý je prostredníctvom adhéznej medzivrstvy pevne spojený s podkladom.

Základom štruktúry smaltu je sklo, čo je amorfná pevná látka, ktorá vzniká spravidla stuhnutím taveniny bez kryštalizácie. Na rozdiel od kryštalických látok (napr. keramiky) štruktúra skla nemá pravidelné usporiadanie na dlhšie vzdialenosti. Sklo vznikne ochladzovaním východiskovej látky z kvapalného stavu takou rýchlosťou, že sa nestihne vytvoriť pravidelná štruktúrna mriežka.

Sklo sa dá vytvoriť z rôznych anorganických i organických látok:

prvky: S, Se, Te, P

oxidy: B2O3, SiO2, GeO2, P2O5, As2O3 a ďalšie

boridy, kremičitany: Na2B4O7, Na2Si2O5 a iné

iné zlúčeniny: BeF2, AlF3, ZnCl2 a iné.

Druhy smaltových povlakov

Základnou zložkou na prípravu smaltového povlaku je smaltárska frita (brečka). Je to sklovitý anorganický materiál, ktorý vzniká tavením zmesi smaltárskych surovín a prudkým ochladením. Ochladenie sa realizuje odliatím taveniny do vody, alebo medzi valce chladené vodou. Chemické zloženie frity ovplyvňuje väčšinu vlastností smaltového povlaku.

Z hľadiska vrstiev sa smalty delia na:

- základné,

- krycie,

- jednovrstvové

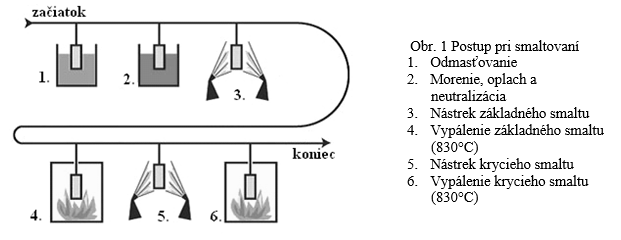

Úlohou základných smaltov je vytvoriť adhéznu medzivrstvu medzi kovom a vrchným smaltovým povlakom. Základný smalt nie je možné použiť ako funkčný povlak. Po nanesení a vypálení základného smaltu sa naňho nanesie krycí smalt a opäť sa vypáli, obr. 1.

Krycí smalt je funkčný povlak, ktorý je nositeľom požadovaných vlastností povlaku. Podľa vzhľadových vlastností krycie smalty môžu byť:

- zakalené, biele alebo farebné,

- polotransparentné,

- transparentné.

Jednovrstvové smalty sú špeciálnym typom základných alebo krycích smaltov, u ktorých je zloženie frity upravené tak, aby pri nanášaní priamo na oceľový plech bola zaistená dostatočná adhézia ku kovu a požadované funkčné vlastnosti zodpovedali požiadavkám na povlak.

Rozdelenie smaltov podľa spôsobu nanášania:

- smalty nanášané mokrou cestou, t.j. ponorením výrobku do frity, ktorá sa po nanesení suší a potom vypaľuje,

- smalty vo forme práškovej frity nanášané v elektrickom poli vysokého napätia, následne sa bez sušenia sa vypáli,

- smalty pre elektroforézne nanášanie, kedy sa vrstva smaltu nanesie galvanickou cestou z vodného roztoku. Adhézia základného smaltu na oceľovom plechu súvisí s tvorbou oxidov železa, ktoré sprostredkujú spojenie medzi sklom a železom.

Technologický postup smaltovania

Predúprava povrchu – odmastenie, morenie.

Nanášanie smaltu:

Máčaním – používa sa pri výrobkoch menších rozmerov prevažne na aplikáciu základného smaltu. Rovnomernosť nanesenia smaltu na podklad závisí od reologických vlastností brečky.

Polievaním – sa používa najčastejšie pri aplikácii krycích smaltov, zväčša u tvarovo náročných výrobkov.

Striekaním – je rozšírená metóda nanášania smaltov predovšetkým na rozmerné a tvarovo náročné výrobky. Táto metóda sa dá dobre mechanizovať, automatizovať a robotizovať. Hlavnou nevýhodou je vysoký odpad smaltu prestrekom.

Elektroforetickým nanášaním – máčanie výrobkov, kedy elektricky nabité častice v smalte vo vodnom prostredí sa pohybujú smerom k povlakovanému výrobku s opačným nábojom. Pracuje bez strát smaltov a dosahuje sa vysoká kvalita povlakov.

Nanášanie v elektrickom poli vysokého napätia – využíva elektrické pole, v ktorom častice smaltu získajú elektrický náboj a pohybujú sa k výrobku s opačným nábojom. Táto metóda sa masívne využíva pre suché i mokré smaltovanie.

Sušenie smaltu sa týka mokrého smaltovania. Pred vypálením sa musí vrstva smaltu vysušiť, aby počas vypaľovania nedochádzalo k masívnemu odparovaniu kvapalnej zložky smaltu a vzniku pľuzgierov. Suší sa pri teplotách 80-100°C v komorách alebo kontinuálnych sušiarňach.

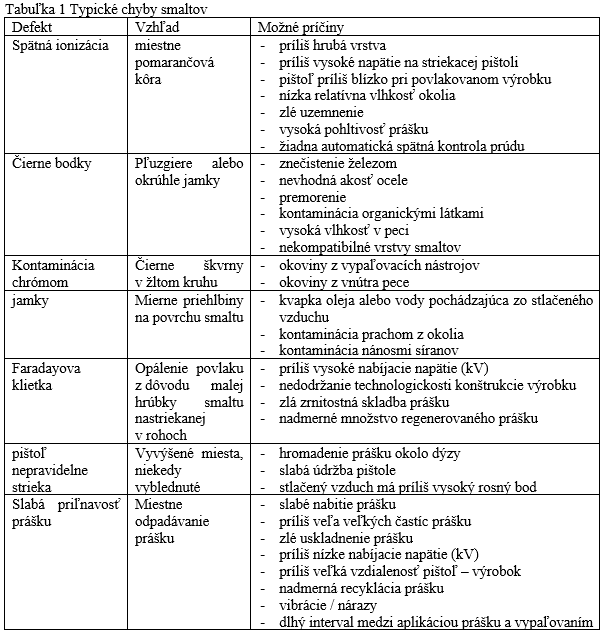

Vypaľovanie smaltu. Suchá vrstva smaltu sa vypaľuje pri teplotách 800-900°C, kedy vznikne sklovitá vrstva s dobrou priľnavosťou ku kovu.

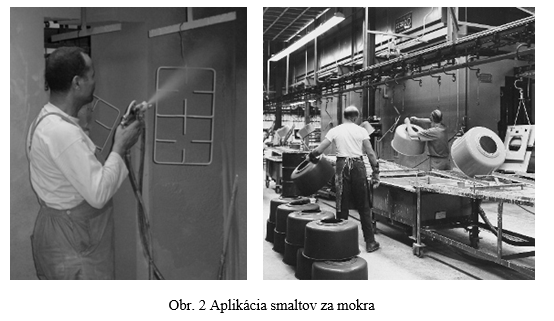

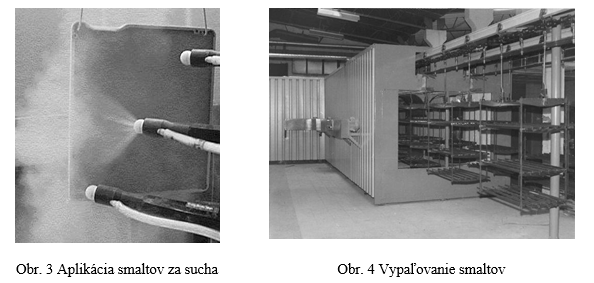

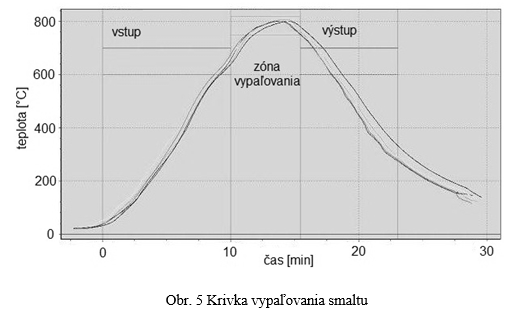

Ukážka práce pri anášaní smaltu za mokra, za sucha, proces vypaľovania smaltu v peci a krivka vypaľovania smaltu sú uvedené na obr. 2-4.

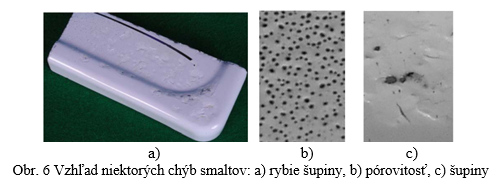

Chyby smaltových povlakov

Typické chyby vznikajúce v smaltových povlakoch sú uvedené v tab. 1.

Vlastnosti smaltových povlakov

Korózne vlastnosti

Vysoká chemická odolnosť patrí medzi základné priaznivé vlastnosti smaltov. Smaltový povlak veľmi dobre odoláva atmosferickej korózii. Výrazne vyššiu koróznu odolnosť majú smaltové povlaky, ktoré obsahujú v sklovitej fáze určitý podiel kryštalickej fázy.

Vysoká chemická odolnosť patrí medzi základné priaznivé vlastnosti smaltov. Smaltový povlak veľmi dobre odoláva atmosferickej korózii. Výrazne vyššiu koróznu odolnosť majú smaltové povlaky, ktoré obsahujú v sklovitej fáze určitý podiel kryštalickej fázy.

Tepelné vlastnosti smaltov

Tepelná vodivosť smaltov pri teplote 313 K je 0,093 – 0,114 W.m-1.K-1 a závisí na množstve pórov v povlaku. Dôležitou vlastnosťou smaltu je jeho tepelná rozťažnosť. Tepelná rozťažnosť smaltu musí byť nižšia ako rozťažnosť podkladového kovu, čím sa vylúčia ťahové napätia v smaltovom povlaku.

Bežné smalty znášajú dlhodobo teploty 400-500°C. Pre špeciálne aplikácie v energetike, leteckej a kozmickej technike sú určené žiaruvzdorné smalty, ktoré odolávajú teplotám 900-1100°C.

Mechanické vlastnosti smaltov

Väzby medzi atómami v smaltoch sú smerového charakteru (iónová, kovalentná). Podiel kryštalickej a sklovitej fázy značne ovplyvňuje mechanické vlastnosti smaltu. Veľký vplyv má aj pórovitosť povlaku. Pevnosť smaltov v ťahu je 70 – 90 MPa a je podstatne nižšia ako pevnosť v tlaku, ktorá je 700-1300 MPa. Tvrdosť smaltov zodpovedá minerálom podľa Mohsovej stupnice 5 - 7. Z tvrdosti smaltu vyplýva jeho značná odolnosť voči abrazívnemu opotrebeniu.

Smalty sú charakteristické nízkou lomovou húževnatosťou. Odolnosť voči mechanickým rázom sa stanovuje ako kinetická energia, pri pôsobení ktorej smalt ešte ostane celistvý.

Podkladové materiály pre smaltovanie a požiadavky na ich vlastnosti

Najčastejšie sa smaltujú:

- oceľové plechy

- sivá liatina

- neželezné kovy (hliník, meď)

Oceľové plechy.

Bežná oceľ na smaltovanie patrí k podeutektoidným nízkouhlíkovým oceliam. Zvláštna pozornosť sa venuje uhlíku, lebo pri vypaľovaní smaltu na fázovom rozhraní kov – smalt prebiehajú reakcie, pri ktorých vznikajú plynné produkty (H2, CO, CO2, CH4), ktoré spôsobujú chyby povlaku. Uhlík tiež znižuje teplotu alotropickej premeny železa, čím dochádza k objemovým zmenám a deformácii výrobkov. Preto by obsah uhlíka v oceli určenej na smaltovanie nemal prekročiť hodnotu 0,1 %, obsah Mn do 0,35 %, Si do 0,1-0,2 %, P do 0,3-0,4 %, S do 0,03-0,04 %, Al do 0,008-0,01 %, Cu 0,01 %. Na smaltovateľnosť ocelí veľmi priaznivo pôsobí nikel.

Vo feritickej štruktúre nízkouhlíkovej ocele by mal byť cementit v globulárnej forme rovnomerne rozložený v základnej matrici.

Sivá liatina. Na smaltovanie sa používa iba sivá liatina s perlitickou matricou, ktorá sa pri vypaľovaní smaltu mení na feritickú štruktúru s rovnomerne rozdeleným lamelárnym grafitom. Sivá liatina musí byť bez pórov, trhlín a ďalších necelistvostí. Po otryskaní musí mať stredne drsný rovnomerný povrch.

Organické povlaky

Aplikácia organických povlakov na povrch súčiastok patrí medzi najbežnejší spôsob ochrany proti atmosférickým vplyvom. Používajú sa na ochranu kovových výrobkov a konštrukcií pred koróziou, predovšetkým proti účinkom atmosféry a vody. Akosť povlakov zahrňuje ich ochrannú účinnosť a vzhľadovú stálosť. Ochranná účinnosť je výslednicou dvoch vzájomne sprevádzaných funkcií povlakov - bariérového mechanizmu a schopnosti blokovať povrch kovu.

Organické povlaky sú organické látky, ktoré sú v stave polotekutosti alebo tekutosti. Po nanesení a zaschnutí náteru na povrchu súčiastky vzniká neprerušovaný mechanický trvanlivý povlak.

Rozdelenie organických povlakov:

- povlaky z náterových látok

- povlaky z polymérnych materiálov

- povlaky pre dočasnú ochranu

a) Povlaky z náterových látok

Ochranná účinnosť povlakov z náterových látok je ovplyvnená:

- akosťou a čistotou základného materiálu,

- antikoróznymi vlastnosťami základných náterov,

- priepustnosťou povlaku pre ióny, kyslík a vodu,

- adhéziou náteru,

Náterová látka je zložená z nasledujúcich základných zložiek:

- filmotvorná látka (spojivo, zmäkčovadlo) - nosné médium, ktoré tvorí vlastnú kvapalnú (neprchavú) časť. Charakter filmotvornej látky má vplyv na vlastnosti náteru. Spojivo spoločne s prchavými zložkami tvorí najčastejšie roztok, tzv. základný lak, ktorý by bez pridania pigmentov vytvoril priehľadný transparentný náterový film.

- pigmenty, plnidlá a farbivá - malé nerozpustné čiastočky rozptýlené v médiu. Sú to farebné prášky nerozpustné v spojivách a rozpúšťadlách, ktoré dodávajú náterovým látkam farebný odtieň, kryciu schopnosť, svetelnú stálosť a niektoré špeciálne vlastnosti (pasivačnú schopnosť, elektrickú vodivosť a pod.).

- prchavé zložky – rozpúšťadlá, riedidlá - upravujú viskozitu filmotvornej látky pre určitý spôsob nanášania. Riedidlá sú obvykle zmesou pravých a nepravých rozpúšťadiel, ktoré slúžia ako prostriedok pre zníženie viskozity náterových látok, aby bola umožnená ich aplikácia zvoleným spôsobom.

- ostatné prísady - rôzne aditíva – pomocou nich sa dosahuje lepšia a rýchlejšia dispergácia pigmentov v náterovej látke, zabraňuje sa jej peneniu, obmedzuje sa usadzovaniu pigmentov.

Spôsoby nanášania povlakov z náterových látok

Môže sa realizovať nasledovnými spôsobmi:

- Nanášanie štetcom - je to jednoduchá, univerzálna technológia, ktorá umožňuje natieranie predmetov ľubovoľnej veľkosti a tvarov. Je vhodná pri realizácii základných náterov. Straty pri nanášaní sú minimálne, 4-6 %. Nevýhodou je veľká prácnosť a malý výkon na pracovníka, preto sa tento spôsob využíva prevažne v kusovej výrobe. K natieraniu sa používajú rôzne druhy štetcov, pre špeciálne práce tiež jednoúčelové štetce.

- Nanášanie valčekom - používa sa pri nanášaní veľkých hladkých plôch. Je to jednoduchý spôsob nanášania, v porovnaní s natieraním štetcom je výkonnosť 2-2,5 krát vyššia. Straty náterovej látky sú malé, 4-6 %, manipulácia veľmi jednoduchá. Valčekom sa nanášajú pomaly zasychajúce náterové hmoty. Prevedením valčeky sú buď so zásobníkom na farbu alebo bez zásobníka.

- Nanášanie náterových látok navaľovaním - spôsob mechanického nanášania, kde sústava valcov nanáša náterovú látku zo zásobníka na pohybujúcu sa plochu. Navaľovaním je možné nanášať náterové látky na hladké a ploché výrobky.

- Nanášanie náterových látok máčaním - je to spôsob nanášania, pri ktorom sa výrobky ponárajú do nádrže s náterovou látkou, z ktorej sa potom rovnomernou rýchlosťou vynárajú. Pri vynáraní výrobku z nádrže prebytočné množstvo náterovej látky z povrchu výrobku stečie a ostávajúci povlak vytvára vlastný náter.

- Nanášanie náterových hmôt striekaním - princíp striekania je vo vytvorení makroskopických čiastočiek - kvapôčok, ktoré sú vrhané na povrch. Následkom tekutého stavu sa kvapôčky po dopade na povrch adhéziou a účinkom povrchového napätia navzájom spojujú a zlievajú, a vytvárajú hladkú, súvislú náterovú vrstvu.

-

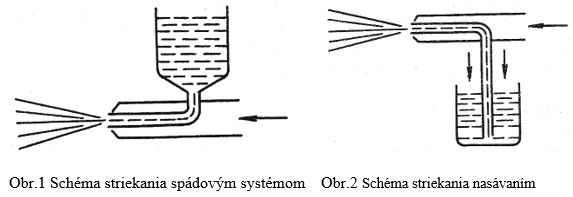

Pneumatické striekanie – použitie tejto technológie je univerzálne, ako v kusovej tak aj v hromadnej výrobe. Je možné ním nanášať všetky druhy náterových hmôt, okrem náterových hmôt pigmentovaných olovom alebo inými toxickými látkami.

Striekacie pištole, používané pri aplikácii tejto technológie, poznáme:

- s hornou nádobkou (spádové), obr.1,

- so spodnou nádobkou (nasávacie), obr.2,

- s tlakovým prívodom náteru z tlakového zásobníka.

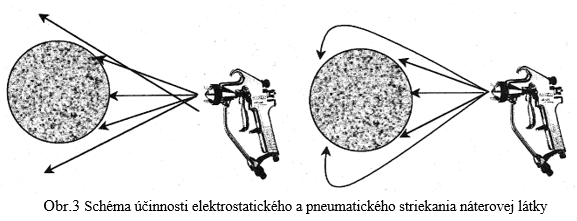

- Elektrostatické nanášanie náterových látok - podstatou je základný fyzikálny jav - vzájomné priťahovanie častíc s rozdielnym elektrickým nábojom. Jemne rozprášené čiastočky náterovej látky v špeciálnom zariadení, pripojenom na záporný pól generátora vysokého napätia, získavajú záporný náboj a sú unášané po silokrivkách elektrického poľa na uzemnený predmet, obr.3. Odovzdajú svoj náboj a adhéznymi silami zostávajú priľnuté na povrchu predmetu, kde vytvárajú súvislý náterový systém.

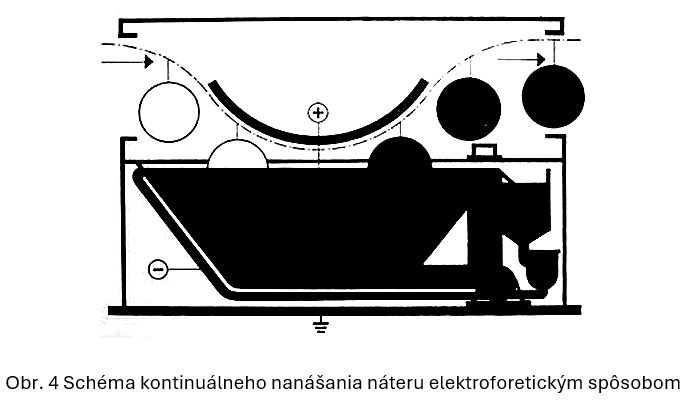

- Nanášanie náterových hmôt elektroforeticky - princíp spočíva v ponorení vodivého predmetu do kúpeľa so špeciálnou vodouriediteľnou náterovou látkou. Predmet je pripojený na anódu, vaňa alebo pomocné elektródy uložené vo vani na katódu. Pôsobením jednosmerného prúdu sa vytvára medzi výrobkom a pomocnou elektródou elektrické pole. Záporné nabité častice sušiny náterovej látky sa pohybujú po siločiarach elektrického poľa v kúpeli smerom k anóde. Na výrobku sa vylučujú a vytvárajú povlak obr.4.

b) Povlaky z polymérnych materiálov

Povlaky z polymérnych materiálov sú vyrábané vo forme veľmi jemného prášku s priemernou hodnotou veľkosti zrna 40-50 µm. Po aplikácii na predupravený kovový substrát je nevyhnutné nanesený materiál ohriať v peci za účelom dosiahnutia kompaktného povlaku.

Okrem základného systému živice s vytvrdzovacím činidlom (spojivo/tvrdidlo) výslednú práškovú náterovú hmotu tvoria:

- pigmenty - prispievajú k farebným a krycím vlastnostiam práškových náterov,

- plnidlá (výplne) - znižujú cenu východiskových surovín a dávajú aplikáciám ich vlastnosti.

- prísady - napomáhajú užitočným vlastnostiam (rozliv filmu, tvorba textúry a štruktúry).

Ich hlavnými ekologickými výhodami sú:

- neobsahujú rozpúšťadlá,

- majú 100 % pevný podiel,

- pigmenty sú bez nebezpečných ťažkých kovov (olova, kadmia),

- minimum odpadového materiálu (prakticky bezodpadová technológia),

- ich systém recyklácie a jednoduché zneškodnenie práškového odpadu.

Nanášanie práškových povlakov z polymérnych materiálov na základný materiál je možné realizovať:

- naprašovaním - predohriaty predmet sa popráši pomocou práškovou náterovou hmotou, ktorá sa vplyvom tepla nataví a zliatím vytvorí homogénny povlak,

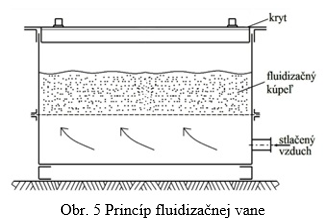

- fluidizáciou - používa sa vaňa, obr. 5, ktorá má dvojité dno a vnútorné dno je pórovité. Do priestoru medzi dnami je privádzaný vzduch, ktorý sa šíri do práškového plastu pórovitým dnom. Prášok nadobúda vlastnosti podobné vlastnostiam kvapaliny. Do takto pripraveného prášku sa ponorí kovová súčiastka, ktorá je predhriata, čím vzniká natavenie súvislej vrstvy plastu,

- striekaním v elektrostatickom poli - „komaxitovanie“. Práškový povlak je nanášaný striekaním pomocou elektrostatickej pištole v elektrostatickom poli a následne sa vypaľuje.

- striekaním v elektrickom poli - v špeciálne upravenej striekacej pištoli dostáva prúdiaci prášok elektrický náboj a po siločiarach elektrického poľa je priťahovaný na uzemnený predmet. Prášok priľne k predmetu vplyvom elektrického náboja, potom môže byť prepravovaný do vypaľovacej komory, kde sa prášok nataví a zleje do súvislej vrstvy.

- žiarovým striekaním – používajú sa trysky, kde je obmedzený priamy kontakt plameňa s plastovými časticami a strieka sa pri nižších teplotách nosného prostredia tak, že natavujú sa iba povrchové vrstvy častíc. Celkové dotavenie a zliatie povlaku nastáva účinkom tepla predohriateho predmetu a vplyvom plameňa pištole.

c) Povlaky pre dočasnú ochranu

Dočasná protikorózna ochrana je ochrana proti atmosférickej korózii ako nechránených kovových povrchov výrobkov či zariadení (tzn. povrchov bez trvalej, protikoróznej ochrany náterovými systémami, alebo galvanicky pokovovanými), tak povrchov s trvalými protikoróznymi ochranami po dobu ich skladovania či prepravy od výrobcu k užívateľovi. Dočasná protikorózna ochrana zabezpečuje výrobky pred koróznym poškodením iba po určité obdobie, než dôjde k vlastnému používaniu výrobkov, t.j. v priebehu ich skladovania a prepravy.Kritériom pre výber prostriedkov dočasnej ochrany je požadovaná doba ochrany, ktorá môže byť:

- medzioperačná (do jedného mesiaca),

- krátkodobá (do šiestich mesiacov),

- strednodobá (max. do 2 rokov),

- dlhodobá (až do 10 rokov – špeciálne prípady: vojenská technika, technika pre prípady katastrof a pod.).

Газове зварювання

Газове зварювання (за способом 311 - марковані відповідно до EN ISO 4063) - це зварювання плавленням, при якому джерелом тепла для плавлення зварюваного і присадкового матеріалу є полум'я, в якому горить суміш горючого газу і газу, що підтримує горіння.

Гази, що використовуються для зварювання:

- горючі гази,

- гази, що підтримують горіння.

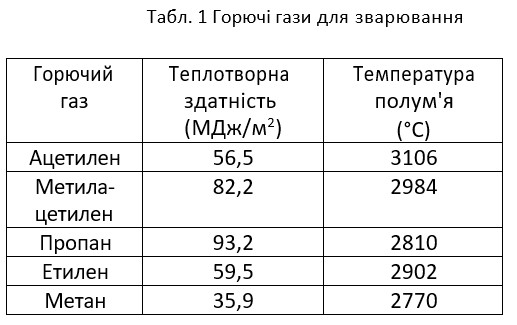

Легкозаймисті (горючі) гази - це гази, які горять за наявності повітря або кисню. Окрім водню та оксиду вуглецю, горючими газами є вуглеводні, найвідоміші з яких представлені в таблиці 1.

Ацетилен(C2H2) — горючий вуглеводневий газ із характерним запахом. Це безбарвний, неотруйний газ, легший за повітря. На практиці цей газ найчастіше використовують для зварювання, через найвищу температуру полум'я. З киснем і повітрям утворює вибухову суміш у широкому діапазоні концентрацій. Температура його спалахування становить 305°C. Його отримують шляхом розкладання карбіду кальцію під дією води у ацетиленових генераторах. Молекула ацетилену не дуже стабільна. У разі пожежі або удару тиску він розкладається на вуглець і водень. Збільшення об'єму при розкладанні призводить до вибухової реакції з можливими руйнівними наслідками.

Він поставляється розчиненим в ацетоні в балонах, як кисень. На відміну від кисню, балони не порожні всередині, а наповнені пористою речовиною, яка зупиняє можливе розкладання ацетилену. У 50-літровий балон додають 18 кг ацетону або диметилформаміду, які служать розчинниками. Вміст ацетилену в балоні становить 10 кг. Балони наповнюють під тиском 1,8 МПа. Максимальний робочий тиск ацетилену може становити 150 кПа.

Газами, що підтримують горіння, є повітря і кисень.

Повітря являє собою суміш азоту, кисню, інертних газів і вуглекислого газу. Основними компонентами є азот (78%) і кисень (21%). Температура полум'я, суміші горючого газу і повітря недостатня для зварювання, але вона широко використовується при паянні і нагріванні матеріалів.

Кисень O2 є безбарвним, без смаку і запаху, нетоксичним газом, що підтримує горіння. Його отримують шляхом поділу зрідженого повітря за допомогою низькотемпературної ректифікації та електролізу води. Кисень зріджується при температурі -183 °C. Він переходить у твердий стан при -218,9 °C. Найважливішою властивістю кисню є його реакційна здатність. Є кілька елементів, з якими кисень не зв'язується. У збагаченому киснем середовищі процеси окислення і горіння відбуваються значно швидше, ніж на повітрі.Через сильний окислювальний ефект він не повинен контактувати з мастилами органічного походження. Радикальне окислення мастил може призвести до їх займання і вибуху.Постачається газ у газоподібному або рідкому вигляді в сталевих балонах об'ємом 6 м3 під тиском 20 МПа.

Процес газового зварювання

Під час зварювання основний (зварюваний) матеріал і додатковий матеріал повинні бути розплавлені теплом. Необхідне тепло для зварювання виділяється спалюванням горючого газу (ацетилену) з киснем.

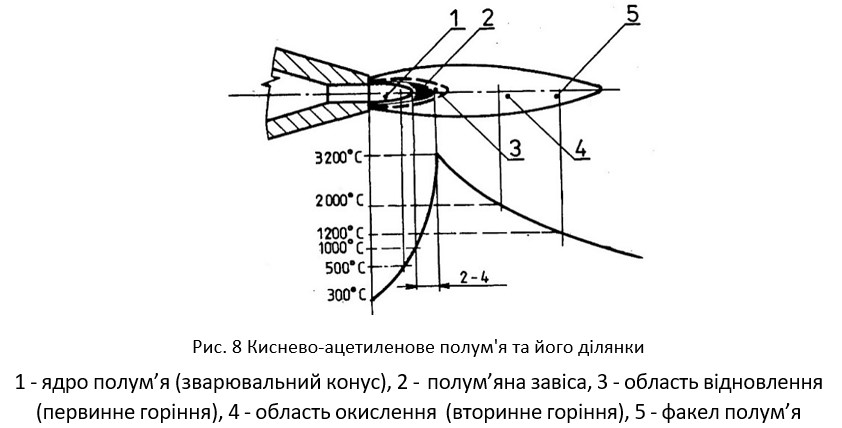

У полум'ї відбуваються наступні екзотермічні первинні та вторинні хімічні реакції.

Первинне горіння суміші ацетилену і кисню:

C2H2 + O2 = 2CO + H2 + 21134,2 кДж.м-3 (4.1)

Первинна фаза горіння - так зване неповне згоряння. Воно проходить навколо поверхні конічної серцевини полум’я. На відстані до 10 мм від верхньої частини серцевини є зона полум’я з негативним відновлювальним впливом на зварювальну ванну. Ця зона відновлення захищає зварювальну ванну від атмосферного кисню.

Вторинні хімічні реакції з навколишнім середовищем, які створюють зовнішню область полум’я:

CO + ½ O2 + 2N2 = CO2 + 2N2 + Q (4.2)

H2 + ½ O2 + 2N2 = H2O + 2N2 + Q (4.3)

C + ½ O2 + 2N2 = CO + 2N2 + Q (4.4)

Усі ці реакції є екзотермічними.

Вторинна стадія горіння - повне згоряння. Вона оточує зону відновлення полум'я. Для спалювання продуктів з цієї області, використовується кисень з навколишньої атмосфери. Її також називають областю окислення полум'я. Вона утворює факел полум'я і здійснює окислювальну дію на зварювальну ванну.

Види киснево-ацетиленового полум'я

Ми поділяємо киснево-ацетиленове полум'я за двома основними аспектами

- за співвідношенням суміші газів, або за кількістю O2 і C2H2 в суміші

- за швидкістю виходу суміші O2 і C2H2 з пальника.

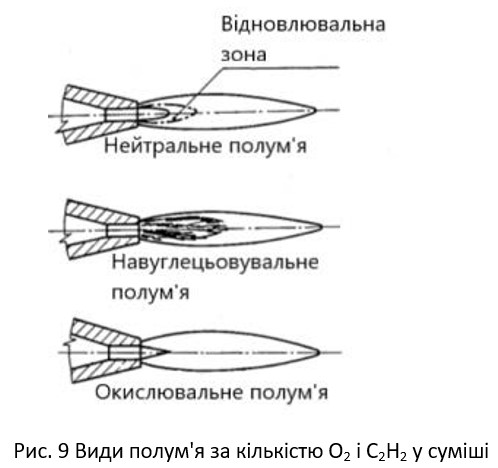

За співвідношенням суміші газів:

Нейтральне полум'я - має співвідношення газів O2:C2H2 1-1,2: 1. Зварювальний конус різко виражений із закругленим кінцем. Найбільш поширене його застосування для звичайного зварювання. Не змінює хімічний склад зварюваного металу.

Навуглецьовувальне полум'я - при надлишку ацетилену зварювальний конус покривається білою вуалю. Довжина вуалі залежить від надлишку ацетилену. Полум'я навуглецьовує розплавлений метал. Зварний шов крихкий, твердий і пористий. Застосовується для зварювання алюмінію, магнію та їх сплавів, також використовується для зварювання твердих металів і для навуглецьовування.

Окислювальне полум'я - при надлишку кисню зварювальний конус коротший і при надлишку кисню забарвлюється в синьо-фіолетовий колір. Надлишок кисню спалює CO до вуглекислого газу, а область відновлення звужується, доки вона повністю не зникне, і полум’я стає окислювальним. Застосовується для зварювання латуні і деяких видів бронзи.

За швидкістю виходу полум'я:

М'яке - вихідна швидкість 70 – 100 м.с-1, нестабільне, схильне до затухання, використовується мінімально.

Середнє - вихідна швидкість 100 – 120 м.с-1, стабільне, має достатній динамічний ефект, гарантує хорошу якість зварювання та достатню продуктивність.

Гостре - вихідна швидкість > 120 м.с-1, полум'я має великий динамічний вплив на зварювальну ванну і на збільшення теплового впливу. Вища продуктивність зварювання відбувається за рахунок якості зварювання.

Способи газового зварювання

За способом направлення пальника і додаткового матеріалу в залежності від напрямку зварювання розрізняють:

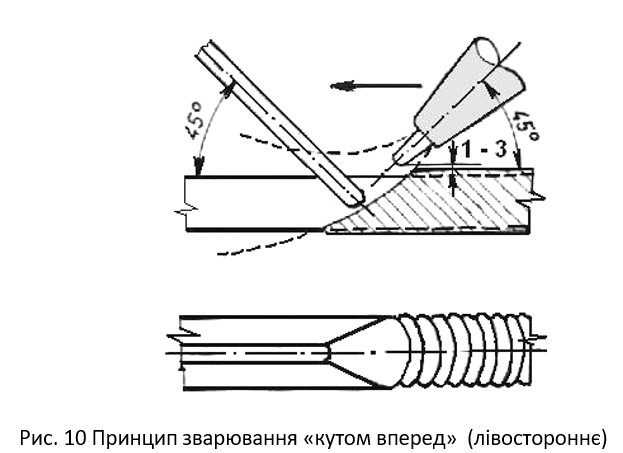

- зварювання «кутом вперед» (лівостороннє), рис. 10;

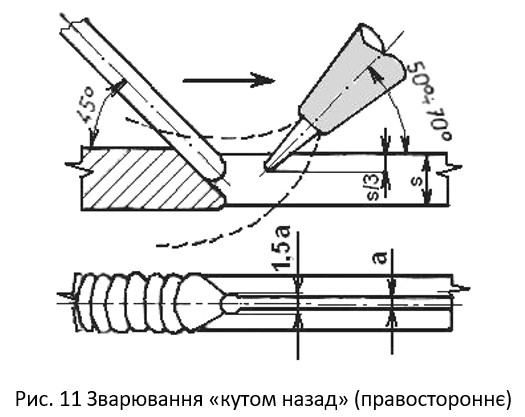

- зварювання «кутом назад» (правостороннє), рис. 11.

Зварювання «кутом вперед

зварювальний дріт знаходиться перед пальником у напрямку зварювання. Зварювальний пальник нахиляють під кутом 45º так, щоб полум'я було спрямоване в зазор між листами, що зварюються. Розпочинаємо зварювання з правого краю і переходимо до лівого. Таким чином, існує більша небезпека неповного проплавлення кореня зварного шва через обтікання зварювальної ванни, виконується швидке зварювання. Зварювання «кутом вперед» використовується при зварюванні тонких листів товщиною до 4 мм. Полум'я не захищає зварний шов від доступу повітря. Зварний шов швидко охолоджується, виникають напруження, підвищується твердість і крихкість.

Зварювання «кутом назад

зварювальний дріт рухається за пальником. Зварювальний пальник нахиляють під кутом 50 - 70º. Розпочинаємо зварювання з лівого боку і переходимо до правого. Перевагою є повне проплавлення кореня, що гарантує хорошу якість зварювання. Полум'я захищає зварний шов від доступу повітря і окислення, уповільнює охолодження шва. Це покращує механічні властивості, зменшує напруження та деформації. Зварювання «кутом назад» використовується для зварювання листів товщиною понад 4 мм. Продуктивність зварювання

- кутом назад» на 30% вища, ніж при зварюванні

- кутом вперед». Цей метод призначають для зварних швів напружених конструкцій.

Підготовка зварних поверхонь до газового зварювання

На якість зварних з'єднань істотно впливає також попередня обробка зварних поверхонь. Підготовка передбачає очищення поверхні в місці зварювання та відповідну обробку зварних поверхонь в залежності від товщини матеріалу. Очищення зварних поверхонь проводять механічним і хімічними методами. Підготовка зварних поверхонь передбачена стандартом STN EN ISO 9692-1.

Додаткові матеріали для газового зварювання визначаються згідно з STN EN ISO 20378.

Для газового зварювання використовуються присадні матеріали у вигляді дроту, що постачається в прутками діаметром ø 1,6; 2; 2,5; 3.15; 4; 5, 6 і 8 мм. Діаметр присадкового дроту залежить від товщини основного матеріалу, що зварюється.

Додатковий матеріал вказано напр. : дріт STN EN ISO 20378 – O III:

O = позначення дроту для газового зварювання;

III = символ хімічного складу дроту / від I до VI /.

Predúpravy povrchu

Nevyhnutným predpokladom dobrého výsledku realizovaného technologického procesu pred povrchovou úpravou je správna príprava povrchu. Technológie predúprav povrchov zastávajú významné miesto v protikoróznej ochrane strojných súčiastok. Ich cieľom je vyčistiť a kvalitatívne pripraviť povrch tak, aby následná povrchová úprava mohla dosiahnuť požadované vlastnosti a mohla dostatočne plniť svoju funkciu.

Predúpravy povrchu delíme na:

- mechanické

- chemické

Mechanické predúpravy povrchu

Cieľom mechanických predúprav povrchu je:

- odstrániť cudzie i vlastné nečistoty mechanickým narušením ich väzby k podkladu účinkom vhodného nástroja,

- odstrániť prípadné defekty povrchu a štruktúrne nedostatky povrchu,

- zväčšiť skutočnú plochu povrchu,

- aktivovať povrch.

Patria sem nasledujúce metódy predúprav:

- brúsenie

- leštenie

- kefovanie

- omieľanie

- tryskanie

Predúprava povrchu brúsením, leštením , kefovaním

Tieto spôsoby predúprav povrchov sa realizujú ručne alebo strojovo.

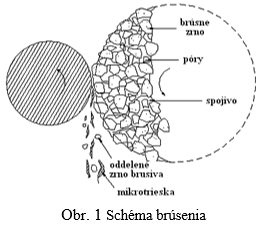

- Brúsenie – povrch sa obrusuje tvrdým brusivom, odstraňujú sa nerovnosti (okoviny, zvary) a zjednocuje sa kvalita povrchu, obr. 1.

- Leštenie – nasleduje po brúsení, zlepšuje drsnosť a lesk povrchu, môže sa aplikovať aj v rámci dokončovacích úprav (preleštenie povlakov).

- Kefovanie – mechanické odieranie povrchu, ktorým nie je možné dosiahnuť 100 % čistotu povrchu, neodstraňuje mastnotu. Nástrojom je kefa.

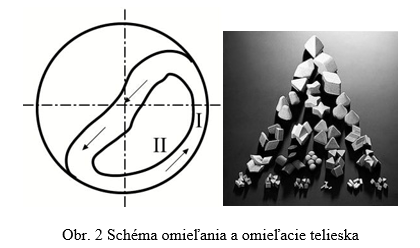

Predúprava povrchu omieľaním

Omieľanie je to hromadná predúprava povrchu, pri ktorej sa dávka výrobkov, zväčša odliatkov, výliskov menších rozmerov vzájomne otĺka v bubne, ktorý vykonáva rotačný, vibračný alebo kombinovaný pohyb, obr.2. Môže prebiehať za sucha, alebo s pridaním kvapalín s odmasťovacím účinkom alebo s prídavkom inhibítorov korózie. V prípade potreby sa do bubna pridávajú omieľacie telieska z rôznych materiálov (piesok, oceľový granulát, kamienky, korundové telieska, plastové telieska plnené abrazivom a pod.) a rôzneho tvaru.

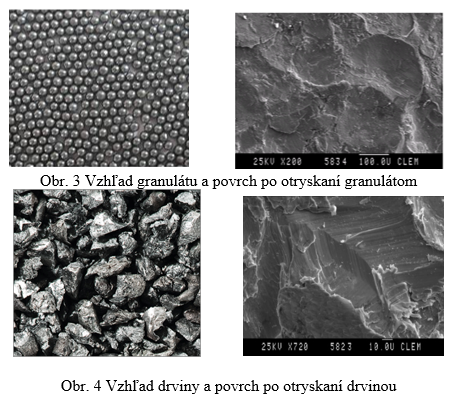

Predúprava povrchu tryskaním

Tryskanie je produktívny spôsob čistenia, odstraňovanie okovín a koróznych splodín pri súčasnom vytvorení vhodnej mikrogeometrie a spevnení povrchu. Nástrojom je tryskací prostriedok – tvorený rôzne veľkými časticami z materiálov rôzneho charakteru, tvaru guľatého – granulát, obr. 3 alebo ostrohranného – drvina, obr. 4. Ostrohranný tryskací prostriedok je určený najmä pre úber materiálu, guľatý na spevňovanie a odokoviňovanie materiálu.

Spôsoby tryskania a tryskacie zariadena

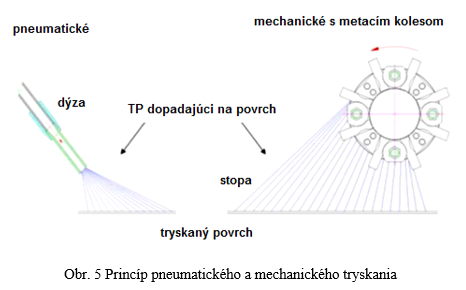

Podľa spôsobu unášania tryskacieho prostriedku rozdeľujeme tryskacie zariadenia na:

- mechanické tryskacie zariadenia – s metacími kolesami, kde na vnútorný koniec rýchlo rotujúcej lopatky kolesa sa privádza tryskací prostriedok. Následne je lopatkou unášaný a vplyvom odstredivej sily pri rotácii prúdi k vonkajšiemu koncu lopatky, kde ju opúšťa značnou rýchlosťou a dopadá na otryskávaný povrch, obr. 5,

- pneumatické tryskacie zariadenia – využívajú tlakový spád vzduchu, ktorý prechodom cez trysku expanduje a získava vysokú výstupnú rýchlosť, obr. 5,

- hydraulické tryskacie zariadenia - pri ktorých sa v hydraulickom tryskacom zariadení okrem zŕn tryskacieho prostriedku do tryskacieho injektora natlakuje tekutá zložka a to buď brúsna alebo leštiaca pasta, ktorá vylepšuje účinok tryskania. Vystriekaná suspenzia steká do lapača a po vyčistení sa opäť vracia do technologického procesu,

- netradičné tryskacie zariadenia.

b) Chemické predúpravy povrchu

Cieľom chemicko-fyzikálnych predúprav povrchu je:

- odstrániť cudzie i vlastné nečistoty chemickým, resp. chemicko-fyzikálnym narušením ich väzby k podkladu účinkom vhodného nástroja,

- odstrániť prípadné defekty povrchu a štruktúrne nedostatky povrchu,

- zväčšiť skutočnú plochu povrchu,

- aktivovať povrch.

Patria sem nasledujúce metódy predúprav:

- odmasťovanie

- morenie

- dekapovanie

- odhrdzovanie

Odmasťovanie – je odstránenie cudzích nečistôt priľnutých k povrchu (tuky, oleje, vosky, chladiace kvapaliny, vazelíny), a to:

- vodnými prostriedkami – alkalické, tenzidové alebo emulzné prípravky emulgujú alebo dispergujú nečistoty, organické mastnoty sa zmydelňujú, anorganické mastnoty sa emulgujú (nie je vhodné pre členité diely a odliatky),

- organickými prostriedkami - jednoduché a účinné odmastenie rozpustením mastnôt pomocou benzínu, petroleja, nevhodné pre vlhké plochy, potreba dodržiavať prísne bezpečnostné opatrenia, len ručná práca

- elektrochemické odmasťovanie – spĺňa vysoké požiadavky na čistotu, nevýhodou je riziko navoskovania výrobku v katodickej časti, výrobok sa zapája ako anóda alebo katóda, alebo reverzne – najprv ako katóda, potom ako anóda, čím sa zníži riziko navoskovania,

- odmasťovanie parou - kombinácia účinku vysokej teploty a odmasťujúceho prípravku

-

Z hľadiska spôsobu nanášania odmasťovadla sa odmasťovanie môže realizovať:

- ponorom - najjednoduchší a najlacnejší spôsob. Využíva sa hlavne pri miernom znečistení povrchu.

- postrekom - pri stredne silnom znečistení,

- odmasťovanie ultrazvukové - je nevyhnutné využiť ultrazvukovú energiu, obr.6,

- elektrolytické odmasťovanie - odstraňuje z povrchu posledné zvyšky mastnôt a iných nečistôt. Je vhodný tam, kde sa na čistotu povrchu kladú veľké požiadavky. Ide o odmasťovanie zintenzívnené prechodom prúdu, založené na princípe elektrolýzy.

- Kombinované spôsoby - spojujú výhody jednotlivých odmasťovacích prostriedkov a spôsobov.

Morenie – slúži na odstránenie oxidov z povrchu rozpúšťaním (odlupovaním a odleptávaním) v kyselinách. Najčastejšie v HCl, H2SO4, HNO3.

Dekapovanie – slúži na odstraňovanie tenkých oxidických vrstiev a aktiváciu povrchu pred vlastnou povrchovou úpravou.

Odhrdzovanie – slúži na čistenie predmetov, ktoré skorodovali počas používania alebo skladovania. Používa sa tiež ako predúprava pred vlastnou povrchovou úpravou alebo v rámci renovácií a obnovy povrchovej úpravy.

Ручне дугове зварювання

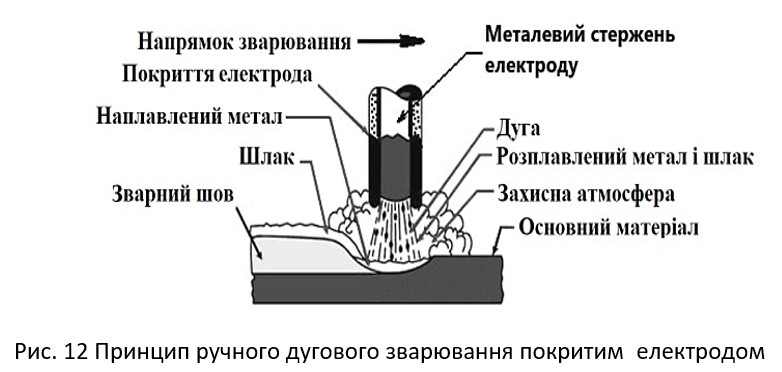

Ручне дугове зварювання (РДЗ) покритим електродом, відоме в усьому світі, як MMAW (Manual Metal Arc Welding) і відповідно до STN EN ISO 4063, позначається, як метод 111 зварювання плавленням. Джерелом тепла є електрична дуга, яка під час зварювання горить між торцем оплавленого покритого електрода та основним матеріалом (рис. 12). Присадний матеріал (електрод з покриттям) складається з металевого стержня та покриття. Під час горіння електричної дуги покриття поступово плавиться і у вигляді крапель переходить у зварювальну ванну, утворюючи значну частину наплавленого металу.

Металургійні процеси під час РДЗ

Найбільший вплив на перенесення металу від плавкого електрода до зварювальної ванни мають силові дії струму, хімічні реакції, поверхневий натяг і динамічні газові сили. Ці фактори мають вирішальний вплив на розбризкування наплавленого металу, глибину зварного шва та загальну якість зварного з’єднання. Виходячи з процесу утворення, відривання і переміщення крапель металу в дузі, перенесення металу може бути без короткого замикання та з коротким замиканням.

У випадку зварювання без короткого замикання краплі металу плавкого електроду переміщуються через електричну дугу в зварювальну ванну.

При короткому замиканні (характерному для ручного дугового зварювання) підростаюча крапля розплавленого електродного металу вступає в контакт з основним металом до того, як вона відокремиться від електроду.

Розмір крапель розплавленого металу під час зварювання залежить від величини зварювального струму, матеріалу стержня електроду та покриття електроду.

Коли краплі проходять через електричну дугу, вуглець, кремній і марганець частково згоряють, а небажані кисень, азот і водень потрапляють у зварний шов.Кількість теплоти в процесі зварювання використовується для розплавлення основного (зварюваного) матеріалу, присадного матеріалу (електроду), випаровування металу, вигоряння елементів у навколишнє середовище.

Параметри ручного дугового зварювання

На форму, розмір і якість зварного з'єднання впливають:

- величина зварювального струму (Iz);

- напруга на дузі (Uzv);

- вид зварювального струму і полярність підключення;

- швидкість зварювання (Vzv);

- покриття електрода та його діаметр;

- товщина зварюваного матеріалу.

Зварювальний струм

Його величина залежить від діаметру електродів, товщини зварюваного матеріалу, рівня легування електродів, покриття електродів, місця зварювання та геометричної форми розроблення кромок у місці зварювання.

Величина зварювального струму Iz в залежності від діаметру d металевого стержня електроду розраховується зі співвідношення:

- для електродів з кислим покриттям

Iz = 50.d [A] (1)

- для електродів з основним і рутиловим покриттям

Iz = 40.d [A] (2)

Зварювальні струми нижчі приблизно на 10-30% потребують високолегованих електродів (наприклад, аустенітних) через вищий електричний опір стержня електроду, який перегрівається та погіршує функцію покриття, а також з металографічних причин (вигоряння сплавів, утворення гарячих тріщин тощо).

Перевищення зварювального струму вище значень, рекомендованих виробником, погіршує експлуатаційні властивості електродів і якість наплавленого металу. Зі збільшенням Iz, зростає глибина проплавлення та швидкість плавлення присадкового матеріалу. Зі зниженням зварювального струму знижується стабільність горіння дуги, зменшується глибина проплавлення і знижується продуктивність зварювання.

Зварювальна напруга

Величина зварювальної напруги при РДЗ залежить від довжини зварювальної дуги, її електрофізичних властивостей і густини струму. Довжина зварювальної дуги безперервно регулюється зварником шляхом ручної подачі електроду в осьовому напрямку до місця зварювання, компенсуючи таким чином його оплавлення. Якщо довжина дуги зменшується до мінімального значення lmin, електрод прилипає до основного матеріалу, і дуга гасне. Якщо довжина дуги перевищує максимальне значення lmax, порушується газовий захист дуги, з’являються пори в наплавленому металі, знижується стабільність дуги (наприклад, дуття дуги над поверхнею), а потім зварювальна дуга згасне.

Оптимальна довжина дуги дорівнює діаметру стержня електроду для електродів з кислим покриттям, а для основних електродів довжина дуги становить 0,5 діаметра стержня електроду. При зварюванні електродами з основним покриттям застосовують напругу 20-25 V, електродами з кислим покриттям - 28-32 V.

Вид зварювального струму і полярність електроду

При зварюванні можна використовувати:

- - постійний струм (найчастіше використовується при РДЗ);

- - змінний струм.

Електроди з основним і рутиловим покриттями для зварювання нержавіючих матеріалів підключаються до позитивного полюса (зворотня полярність). Звичайні електроди з рутиловим і кислим покриттями підключаються до негативного полюса (пряма полярність).

При зварюванні на зворотній полярності змішування наплавленого металу з основним матеріалом погіршується. При зварюванні на прямій полярності збільшується глибина шва.

Швидкість зварювання

Швидкість руху електроду має великий вплив на якість шва. Разом зі зварювальним струмом і напругою вона безпосередньо пов'язана з питомою теплоємністю зварювання, яка має вирішальний вплив на деформації та залишкові напруження в зварних швах. Швидкість зварювання також опосередковано залежить від розміру зварювальної ванни, типу і діаметру електродів. При високій швидкості зварювання утворюється тонкий пористий валик з великою кількістю домішок і недостатньою міцністю. При низькій швидкості зварювання відбувається перегрів розплавленого металу і значний термічний вплив на зварюваний матеріал. На практиці електрод коливається в сторони, що розподіляє надходження зварювального тепла в сторони на більшу площу матеріалу. Швидкість подачі електроду в зварювальну ванну залежить від швидкості плавлення електроду.

Діаметр електроду

Діаметр електроду тісно пов'язаний зі зварювальним струмом. При його виборі необхідно враховувати:

- положення зварювання - (в положеннях PC, PD, PE, PF виникають проблеми з формуванням металу шва, для електродів з основним і рутиловим покриттям зварювання виконується з макс. діаметром 4 мм, а для електродів з кислим покриттям макс. діаметр 3,2 мм);

- товщину зварюваних матеріалів - (діаметр електроду повинен бути менший товщини зварюваних матеріалів);

- - необхідну продуктивність зварювання - (вибираються більші діаметри електродів і зварювання виконується в положенні PA);

- доступність електрода до місця зварювання;

- ширину кореневої щілини - (менші діаметри електродів переважно використовуються для кореневих шарів).

Електрична дуга запалюється шляхом контакту (замикання) електроду до зварюваного матеріалу та його віддалення на певну відстань. Кут нахилу та напрям руху електроду залежать від умов зварювання.

Додаткові матеріали для ручного дугового зварювання

Електроди для ручного дугового зварювання вибирають відповідно до призначення наплавленого металу (несучі шви, шви з особливими властивостями, художнього призначення та ін.). Для зварних швів вибирають електроди, які забезпечують утворення металу шва з схожими або з такими ж властивостями, як і присадні матеріали. Для електродугового зварювання використовують покриті електроди (товсті, середні і тонкі). Електрод для РДЗ складається з стержня і покриття.Стержень виготовляють з дроту, наприклад, з нелегованої, низьковуглецевої сталі для групи нелегованих або низьколегованих електродів, або аустенітної сталі типу 18/8 (Cr/Ni) для групи аустенітних електродів. Умова використання електродів з таким самим або подібним хімічним складом, як у зварювального матеріалу, стає можливою завдяки хімічному складу покриття електроду.

Виробництво покритих електродів

Електродний дріт виготовляють шляхом протягування його через фільєри до встановленого розміру. Дріт після волочіння декапують для видалення окалини, бруду та мастила. Його правлять, а потім розрізають на стандартні відрізки. На електроди виготовлені методом пресування або занурення наносять пакувальний матеріал, який складається з (іонізуючих, газоутворюючих і шлакоутворюючих) компонентів, подрібнених до заданої зернистості. Вони з'єднуються зв'язуючими (рідким склом, крохмалем і гелем) у щільну масу. На електродах перевіряють ексцентриситет нанесеного покриття, потім електроди сушать, маркують і пакують.

Електродне покриття виконує такі функції:

- eлектричну – в покриття додані іонізуючі речовини, які покращують запалювання електричної дуги та стабілізують її горіння. У покриття додані елементи, що підвищують іонізацію електронів: K, Na, Ca, Al і оксиди титану. На стійкість електричної дуги негативно впливає фтор, який поглинає вільні електрони;

- фізичну - забезпечує захист розплавленого металу від доступу О2 і Н2 з навколишньої атмосфери, уповільнює охолодження наплавленого металу, полегшує зварювання на місцях. Він компенсує поверхневі напруження металу шва, покритого шлаком, таким чином сприяючи кращому формуванню металу шва;

- металургійну – захищає розплавлений метал від впливу навколишньої газової атмосфери шляхом створення захисного середовища CO2, частково CO. Цей захист відбувається під час термічної дисоціації карбонатів (CaCO3, MgCO3, BaCO3) відповідно до рівняння CaCO3 = CaO + CO2 або шляхом термічної дисоціації органічних речовин, напр. целюлози.

Забезпечує розкислення металу шва елементами (Mn, Si, Ti, Al, Zr) з більш високою спорідненістю до кисню, ніж Fe. Дозволяє рафінувати метал шва шляхом зменшення вмісту S і P за допомогою Ca або Mn. Сполуки CaS і MnS мають більш відповідну морфологію в металі шва, ніж FeS. Останнім найважливішим металургійним завданням є легування металу шва елементами (C, Mn, Si, Cr, Mo, Ni, V, Al та ін.) За допомогою цих легуючих елементів можна регулювати хімічний склад металу шва, який буде відповідати хімічному складу зварюваних матеріалів. Від шлаку вимагається можливість легкого видалення шлаку з поверхні зварних швів (особливо в корені зварних з’єднань), менша питома вага в порівнянні з металом шва, нижча температура плавлення та в’язкість під час покриття зварного шва.

Класифікація покритих електродів для РДЗ нелегованих і дрібнозернистих сталей визначена в STN EN ISO 2560: визначені STN EN ISO 2560

A = кисле покриття

C = целюлозне покриття;

R = рутилове покриття;

RR = товсте рутилове покриття;

RC = покриття з рутилової целюлози;

RA = кисле рутилове покриття;

RB = покриття на основі рутилу;

B = основне покриття.

Електроди з кислим покриттям (А) – покриття містить SiO2, оксиди заліза та феромарганець. При зварюванні кисле покриття дає можливіть розтікатися металу тонким шаром, тому непридатне для зварювання в просторових положеннях. Завдяки високому вмісту О2 і оксидів, наплавлений метал має найгірші пластичні властивості і міцність порівняно з основним і рутиловим металом шва. Використовуються для зварювання з більшою густиною струму, ніж електроди з покриттями B і R, що забезпечує глибоке проплавлення та вищу швидкість зварювання. Підходить для зварювання на постійному та змінному струмі.

Електроди з органічним покриттям (целюлозні) (С) – покриття містить целюлозу, декстрин, крохмаль, торф та інші органічні речовини.

Електроди з рутиловим покриттям (R) ) – покриття містить рутил (TiO2). Електроди придатні для зварювання у всіх просторових положеннях. Для їх застосування потрібна коротка зварювальна дуга і правильно обрані параметри зварювання. Рутил покращує умови іонізації під час запалювання дуги. Хороша іонізація дозволяє зварювати на змінному струмі. Для зварювання на постійному струмі електрод підключається до полярності +.

Електроди з основним покриттям (В) - покриття містить основні речовини (карбонат кальцію, фтористий кальцій - буре вугілля, феросплави та ін.). На практиці найбільш широко використовуваний тип покриття електрода. Наплавлений метал в'язко-рідкий, що дозволяє зварювати у всіх просторових положеннях. Наплавлений метал володіє високою в'язкістю. Елетроди підходять для зварювання на постійному струмі. Електроди чутливі до вологи в покритті, що може спричинити пористість шва, якщо покриття недостатньо висушене.

Електроди з перехідними видами покриття (RR, RC, RA, RB) - дозволяють отримати універсальні властивості окремих основних типів покриття. Вони забезпечують можливості підвищення міцнісних властивостей із збільшенням експлуатаційних властивостей тощо.

Усі розглянуті електроди чутливі до атмосферної вологи, тому перед зварюванням їх необхідно просушити в сушарці протягом часу, встановленого виробником.

Стандартизовані розміри електродів

Діаметри покритих електродів: f 1,6; 2,0; 2,5; 3.15; 4; 5; 6.3; 8 мм.

Довжина електродів: 150; 200; 250; 300; 350; 450 мм.

Маркування електродів для РДЗ

Повне позначення: ISO 2560 - A* E 46 3 1Ni B 5 4 H5.

Обов'язкова частина: ISO 2560 - A * E 46 3 1Ni B.

Де ISO 2560 - A* = номер стандарту..

E = електрод з покриттям / ручне дугове зварювання;

46 = властивості міцності та пластичності;

3 = властивості ударної в'язкості;

1Ni = хімічний склад металу шва;

B = тип покриття електрода;

5 = продуктивність і тип струму;

4 = положення зварювання згідно з EN 1597– 3;

H5 = вміст водню.

Стандарт ISO 2560 – A - визначає електроди з покриттям на основі межі текучості та мінімальної ударної в'язкості 47 J.

Стандарт ISO 2560 – B - визначає електроди з покриттям на основі міцності на розтяг і мінімальної ударної в'язкості 27 J.

Підготовка зварюваних поверхонь

Зварювані поверхні підготовляють до заданої форми шляхом механічної обробки /токарною обробкою, фрезеруванням, струганням, шліфуванням та ін./ або різанням киснево- ацетиленовим полум'ям.

Основний метал перед зварюванням, якщо він не очищений від мастила, після видалення бруду, повинен бути ретельно знежирений і очищений в місцях майбутнього шва. Зварювальні поверхні зачищають абразивними матеріалами. Мастило і домішки в металі шва негативно впливають на якість (міцність) зварного шва.

Підготовка зварюваних поверхонь передбачена стандартом STN EN ISO 9692-1 "Зварювання та споріднені процеси". Рекомендації щодо спільної підготовки. Частина 1: Ручне дугове зварювання, зварювання в атмосфері захисного газу, газове зварювання, TIG зварювання та електронно- променеве зварювання сталей».

Для товщини листа до 3 мм застосовуються односторонні шви без розроблення крайок. Двостороннє зварювання можливе без розроблення крайок до товщини 6 мм. При використанні електродів глибокого проплавлення ці параметри можна збільшити вдвічі. При виборі V, X, U подібного розроблення крайок вирішальними є товщина матеріалу, наявність і розмір шва.

Mäsiarska 74

040 01 Košice - Old town

Slovak Republic

Contact

Department of Technology, Materials and Computer-Aided Technologies

Institute of Technology and Materials Engineering

Faculty of Mechanical Engineering

Technical University of Košice

Head of the department and director of the institute: prof. Ing. Emil Spišák, CSc.

phone: 055/602 3502

e-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

Secretariat: Ing. Eva Krupárová

phone: 055/602 3502

e-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

https://www.facebook.com/KatPPT