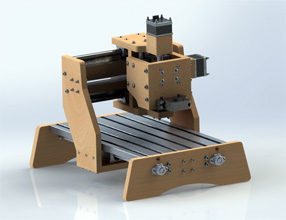

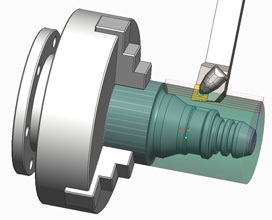

Môže ťa univerzitné štúdium pripraviť na nové výzvy priemyslu 21. storočia? Rozhodne áno! Študijný program Počítačová podpora strojárskej výroby ti umožní získať vedomosti o najmodernejších výrobných technológiách, materiáloch, výrobných strojoch a o ich riadení. To všetko aplikované v podmienkach Priemyslu 4.0 pomocou najmodernejších digitálnych technológií. Široké spektrum CAx softvérových nástrojov ti umožní nielen konštruovať a modelovať nové výrobky či zariadenia, navrhovať technologické postupy výroby, ale súčasne aj virtuálne simulovať ich správanie sa v reálnej prevádzke. Erudovaný tím pedagógov ťa pripraví na aplikáciu CAx softvéru do praxe ako CAD modelovanie na certifikovanej úrovni, CAE simulácie výrobných technológií a CAM programovanie výroby na CNC strojoch. Ako absolvent získaš aj ďalšie odborno-špecifické kompetencie a zručnosti, na báze ktorých budeš schopný komunikovať s ostatnými profesiami a zložkami participujúcimi na zabezpečení výroby (ekonomika, manažment, konštrukcia, zásobovanie, atď.).

Charakteristika programu

Absolvent bakalárskeho študijného programu Počítačová podpora strojárskej výroby má základné vedomosti zo strojárskej výroby, programovania výroby na NC a CNC strojoch, navrhovania výrobkov a procesov s využitím CAD systémov. Rozumie princípom technologických procesov, inžinierskych materiálov, aplikuje CAx systémy pre konštrukciu a technológiu. Je schopný vykonávať profesiu výrobného technológa, konštruktéra prípravkov a výrobných nástrojov v oblasti technickej prípravy výroby, programátora výroby na NC a CNC strojoch s použitím výpočtovej techniky a vhodných softvérov, pracovníka v IT útvaroch strojárskych podnikov a tiež ako špecialista pre skúšobné a testovacie prevádzky. Uplatní sa vo výrobných podnikoch so strojárskym zameraním, v dodávateľskom sektore automobilového priemyslu, vo firmách s vlastným vývojom nových výrobkov, v servisných prevádzkach a firmách zameraných na predaj strojárskych výrobkov.

Ciele vzdelávania

Absolvent bakalárskeho študijného programu Počítačová podpora strojárskej výroby získa vedomosti a zručnosti z oblasti technických a prírodovedných disciplín, z oblasti strojárskych technológií, technických materiálov, konštruovania výrobkov, nástrojov a prípravkov, mechaniky, programovania NC a CNC techniky, modelovania a simulácie technologických procesov, z aplikácie CAx systémov pre návrh konštrukcie a technológie, z oblasti uplatňovania nových, moderných systémov pre počítačovú podporu činností v strojárstve.

Výstupy vzdelávania

Absolvent bakalárskeho študijného programu Počítačová podpora strojárskej výroby dokáže riešiť problémy súvisiace so zavádzaním a prevádzkou výrobno-technologických systémov. Má všeobecné vedomosti a potrebné znalosti o výrobných technológiách, materiáloch, výrobných strojoch, prostriedkoch operačnej a medzioperačnej manipulácie a dopravy, kontrole výrobných procesov a o ich riadení. Má potrebné zručnosti aplikovať informačné technológie a nástroje počítačovej podpory v konštrukcii prípravkov a náradia v technologickej príprave výroby. Uvedené špeciálne znalosti a zručnosti má rozšírené o vedomosti z CAx systémov používaných pri príprave a riadení výroby. Absolvent má ďalšie znalosti, na báze ktorých je schopný komunikovať s ostatnými profesiami a zložkami participujúcimi na zabezpečení výroby (ekonomika, manažment, konštrukcia, zásobovanie, atď.).

|

|

|

Pri návrhu konkrétnych riešení aplikuje znalosti z oblasti konštrukčno‐technických disciplín a počítačového navrhovania výrobkov a procesov. Dokáže použiť informácie o koordinácii práce špecialistov participujúcich disciplín a v primeranej miere ich využije pri spracovaní vlastných návrhov. Má dostatočné vedomosti pre analýzu problémov a ich následnú špecifikáciu pre príslušnú participujúcu profesiu. Pri navrhovaní využíva vedomosti o metódach a technikách počítačovej podpory výroby. Je schopný pod odborným dohľadom vyhotovovať jednoduchšie návrhy technologických postupov výroby. Samostatne dokáže vyhotoviť konštrukčnú a technologickú dokumentáciu počítačovými technikami. Absolvent disponuje schopnosťou prezentovať svoje návrhy a zdôvodňovať ich riešenia odbornému publiku. Je schopný efektívne pracovať ako člen tímu.

Predmety

Zoznam predmetov bakalárskeho študijného programu Počítačová podpora strojárskej výroby je uvedený v informačnom systéme MAIS. Výberom volieb podľa obrázku a potvrdením Odošli získate zoznam predmetov pre celé 3-ročné štúdium. V zozname si kliknutím na voľbu Detail (vpravo) zobrazíte informačný list predmetu.