Zváranie plameňom

Plameňové zváranie (metódou 311) je tavné zváranie, pri ktorom je zdrojom tepla pre roztavenie zváraného a prídavného materiálu plameň, v ktorom horí zmes horľavého plynu s plynom podporujúcim horenie.

Plyny používané pre zváranie

- horľavé plyny

- horenie podporujúce plyny

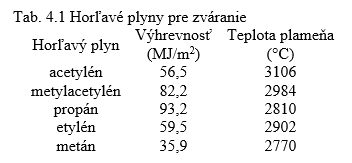

Horľavé plyny sú plyny, ktoré horia za prítomnosti vzduchu alebo kyslíka. Okrem vodíka a oxidu uhoľnatého sú horľavými plynmi uhľovodíky, z ktorých najznámejšie sú prezentované v tabuľke 4.1.

Acetylén (C2H2) je plynný horľavý uhľovodík charakteristického zápachu. Je bezfarebný, nejedovatý plyn, ľahší ako vzduch. V praxi najpoužívanejší plyn pre zváranie, z dôvodu najvyššej teploty plameňa. S kyslíkom a so vzduchom tvorí výbušnú zmes v širokom rozmedzí koncentrácie. Jeho teplota vzplanutia je 305°C. Vyrába sa rozkladom z karbidu vápnika pôsobením vody vo vyvíjačoch. Molekula acetylénu je málo stabilná. Pri požiari alebo tlakovom ráze sa rozloží na uhlík a vodík. Rast objemu pri rozklade vedie k explozívnej reakcii s možnými ničivými následkami.

Dodáva sa rozpustený v acetóne vo fľašiach ako kyslík. Na rozdiel od kyslíka fľaše nie sú vo vnútri prázdne, ale ich vypĺňa porézna látka, ktorá zastavuje možný rozklad acetylénu. Do 40l fľaše sa dodáva 18kg acetónu alebo dimetylformamid, ktoré slúžia ako rozpúšťadlo. Fľaše sa plnia na tlak 1,8 MPa. Najväčší pracovný tlak acetylénu môže byť 150 kPa.

Horenie podporujúce plyny sú vzduch a kyslík

Vzduch je zmes dusíka, kyslíka, vzácnych plynov a oxidu uhličitého. Hlavnými zložkami sú dusík (78%) a kyslík (21%). Teplota plameňa zmesi horľavého plynu so vzduchom je na zváranie nedostatočná, ale nachádza široké využitie pri spájkovaní a ohrevoch materiálov.

Kyslík O2 je bezfarebný plyn bez chuti a zápachu, nejedovatý, podporujúci horenie. Vyrába sa delením skvapalneného vzduchu pomocou nízkoteplotnej rektifikácie a elektrolýzou vody. Kyslík sa skvapalňuje pri teplote -183 °C. Pevné skupenstvo nadobúda pri –218,9 °C.

Najdôležitejšia vlastnosť kyslíka je jeho reaktivita. Existuje len málo prvkov, s ktorými sa kyslík neviaže. Oxidačné a spaľovacie procesy prebiehajú v kyslíkom obohatenom prostredí podstatne rýchlejšie ako vo vzduchu. Pre silné oxidačné účinky nesmie prísť do styku s tukmi organického pôvodu. Radikálna oxidácia tukov môže viesť k ich vznieteniu a k explózii. Dodáva sa v plynnom alebo kvapalnom stave. V plynnom sa dodáva v oceľových fľašiach v množstve 6m3 pri tlaku 15 MPa.

Proces zvárania plameňom

Pri zváraní sa musí teplom roztaviť základný (zváraný) materiál i prídavný materiál. Potrebné teplo pre zváranie vzniká spaľovaním horľavého plynu (acetylénu) s kyslíkom.

V plameni vznikajú nasledujúce exotermické primárne a sekundárne chemické reakcie.

Primárne horenie zmesi acetylénu a kyslíka

C2H2 + O2 = 2CO + H2 + 21134,2 kJ.m-3 (4.4)

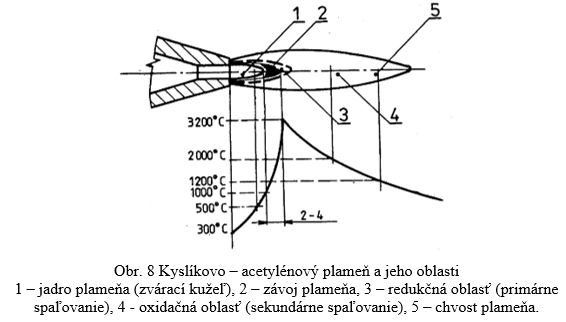

Primárna fáza horenia – tzv. nedokonalé spaľovanie. Prebieha tesne okolo povrchu kužeľového jadra plameňa. Do vzdialenosti 10mm od vrcholu jadra je oblasť plameňa s nepriaznivým redukčným účinkom na zvarový kúpeľ. Táto redukčná oblasť ochraňuje zvarový kúpeľ pred vzdušným kyslíkom.

Sekundárne chemické reakcie s okolitým prostredím, ktoré vytvárajú vonkajšiu oblasť plameňa:

CO + ½ O2 + 2N2 = CO2 + 2N2 + Q (4.5)

H2 + ½ O2 + 2N2 = H2O + 2N2 + Q (4.6)

C + ½ O2 + 2N2 = CO + 2N2 + Q (4.7)

Všetky tieto reakcie sú exotermické.

Sekundárna fáza horenia – dokonalé spaľovanie. Obklopuje redukčnú oblasť plameňa. Na spálenie splodín z tejto oblasti si priberá potrebný kyslík z okolitej atmosféry. Označuje sa aj ako oxidačná oblasť plameňa. Tvorí chvost plameňa a má na zvarový kúpeľ okysličujúci účinok.

4.5.1 Druhy kyslíkovo-acetylénového plameňa

Kyslíkovo – acetylénový plameň rozdeľujeme podľa dvoch základných hľadísk:

- podľa pomeru miešania plynov, resp. podľa množstva O2 a C2H2 v zmesi

- podľa výstupnej rýchlosti zmesi O2 a C2H2 z horáka

Podľa pomeru miešania plynov:

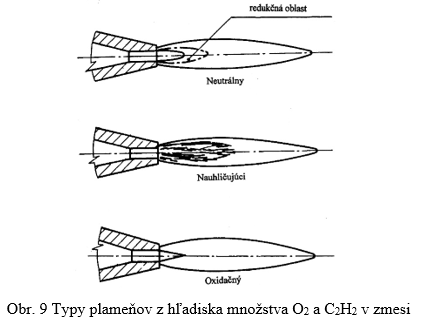

Neutrálny plameň – má pomer miešania plynov O2:C2H2 1-1,2 : 1. Zvárací kužeľ je ostro ohraničený so zaobleným koncom. Jeho použitie je najrozšírenejšie pre bežné zváranie. Nemení chemické zloženie zvarového kovu.

Redukčný (nauhličujúci) plameň – s prebytkom acetylénu, zvárací kužeľ je zakrytý bielym závojom. Dĺžka závoja závisí od prebytku acetylénu. Plameň nauhličuje zvarový kov. Zvar je krehký, tvrdý a pórovitý. Používa sa na zváranie hliníka, horčíka a ich zliatin, taktiež sa používa na naváranie tvrdých kovov a na cementovanie.

Oxidačný plameň – s prebytkom kyslíka, zvárací kužeľ je kratší a podľa prebytku kyslíka sa zafarbuje do modrofialova. Prebytočný kyslík spaľuje už oxid uhoľnatý na oxid uhličitý a redukčná oblasť sa zmenšuje, až sa úplne stratí a plameň sa stáva oxidačným. Používa sa na zváranie mosadze a niektorých bronzov.

Podľa výstupnej rýchlosti plameňa:

Mäkký - výstupná rýchlosť 70 – 100m.s-1, je nestabilný, náchylný k spätnému šľahnutiu, používa sa minimálne.

Stredný - výstupná rýchlosť 100 – 120m.s-1, je stabilný, má primeraný dynamický účinok, zaručuje dobrú akosť zvaru a dostatočný výkon.

Ostrý - výstupná rýchlosť > 120m.s-1, má veľký dynamický účinok plameňa na zvarový kúpeľ a zväčšenie tepelného ovplyvnenia. Vyšší výkon pri zváraní je na úkor akosti zvaru.

4.5.2 Spôsoby zvárania plameňom

Podľa spôsobu vedenia horáka a prídavného materiálu v závislosti od smeru zvárania rozlišujeme:

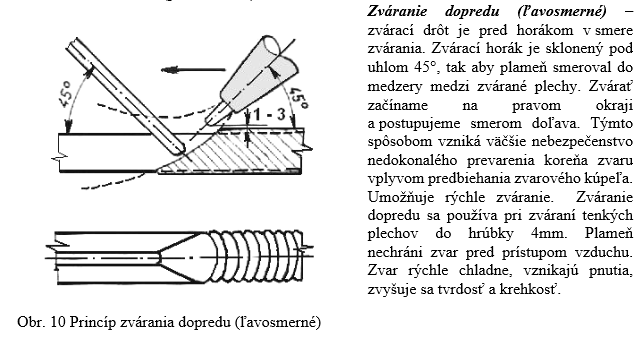

- zváranie dopredu (ľavosmerné) obr. 10

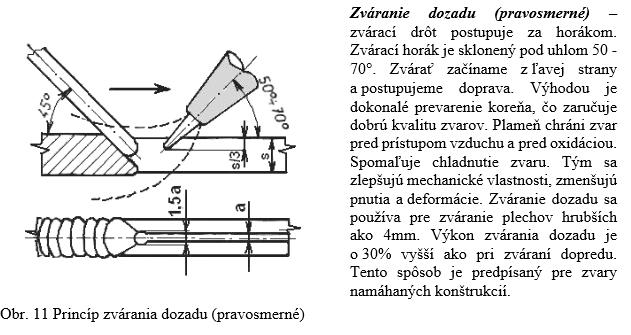

- zváranie dozadu (pravosmerné) obr. 11

Príprava zvarových plôch pre zváranie plameňom

Na kvalitu zvarových spojov má v nemalej miere vplyv aj predúprava zvarových plôch. Príprava predpokladá očistenie povrchu v mieste zvárania a vhodnú úpravu zvarových plôch v závislosti od hrúbky materiálu. Očistenie zvarových plôch sa realizuje mechanickými, a chemickými spôsobmi.

Prípravu zvarových plôch predpisuje STN EN ISO 9692-1.

Prídavné materiály pre zváranie plameňom sú definované podľa STN EN 12536

Pre zváranie plameňom sa používajú prídavné materiály vo forme drôtu dodávaného v kotúčoch alebo tyčkách metrovej dĺžky s priemerom f 1,6; 2; 2,5; 3,15; 4; 5, 6 a 8 mm.

Priemer prídavného drôtu závisí od hrúbky zváraného základného materiálu.

Prídavný materiál sa označuje napr. : drôt EN 12536 – O III

O = označenie drôtov pre zváranie plameňom

III = symbol pre chemické zloženie drôtu / od I po VI /

Zvariteľnosť materiálov

Zvariteľnosť je definovaná ako spôsobilosť materiálu vytvoriť zváraním pri určitých technologických podmienkach, zvarové spoje požadovaných vlastností. Zvariteľnosť sa všeobecne hodnotí posudzovaním degradácie celistvosti a vlastností zvarového spoja v porovnaní s neovplyvneným základným materiálom. Vlastnosti, ktoré sú pre hodnotenie degradácie smerodajné sa považujú za ukazovatele zvariteľnosti.

Na hodnotenie zvariteľnosti používajú dve skupiny ukazovateľov:

- Ukazovatele celistvosti zvarových spojov, charakterizujúce odolnosť zvarových spojov voči vzniku trhlín a iných neprípustných chýb.

- Ukazovatele vlastnosti zvarových spojov, charakterizujúce zmeny jednotlivých vlastností kovu v oblasti zvarového spoja v dôsledku zvárania.

Ukazovatele celistvosti zvarových spojov rozlišujeme podľa štyroch základných typov trhlín na:

a) Horúce trhliny, označované tiež ako trhliny za tepla, sú trhliny, ktoré vznikajú pri ochladzovaní zvarových spojov pri vysokých teplotách. V oceliach vznikajú nad teplotou 850 °C. Podľa súčasnej klasifikácie rozlišujeme tri typy horúcich trhlín vo zvarových spojoch.

- kryštalizačné (solidifikačné) vznikajú vo zvarovom kove v priebehu jeho tuhnutia (kryštalizácie),

- likvačné - vznikajú vo vysoko vyhriatom (podhúsenicovom) pásme teplom ovplyvnenej oblasti základného materiálu, alebo aj zvarového kovu pri viac húsenicovom zvare,

- polygonizačné, označované tiež ako trhliny z poklesu ťažnosti, môžu vznikať rovnako ako likvačné v teplom ovplyvnenej oblasti základného materiálu alebo zvarového kovu a pri nižšej teplote (~850°C). Polygonizačné trhliny sú však charakteristické len pre vysokolegované austenitické ocele a Ni-zliatiny.

b) Studené trhliny nazývané tiež vodíkom indukované trhliny, ak vznikajú po určitom čase od skončenia zvárania nazývajú sa oneskorené trhliny) – vznikajú pri teplotách pod 300°C v TOO a v jedno a viac vrstvových spojoch vyššej pevnosti. Pravdepodobnosť ich vzniku stúpa prítomnosťou martenzitických a bainitických štruktúr vo zvarovom kove či TOO. Ich vzniku pomáha vysoká koncentrácia vodíka v ZK a TOO, do ktorých sa H dostáva z tuhosť upnutia, ktorá po zváraní vyvolá vznik kontrakčných napätí vo zvarovom spoji.

c) Lamelárne trhliny sú typom defektu v oblasti zvarového spoja, ktorý sa môže vyskytnúť vtedy, ak je oblasť TOO namáhaná pri zváraní v smere hrúbky plechu. Tieto trhliny sa väčšinou vyskytujú na konci TOO alebo v základnom materiáli. Trhliny majú kaskádovitý (stupňovitý) tvar, väčšinou rovnobežný s povrchom plechu. Môžu v oblasti zvarových spojov iniciovať dvoma spôsobmi:

1 exogénne, z defektu iného typu, napr. z horúcej mikrotrhliny,

2 endogénne, ak vzniká následkom vysokého namáhania v smere osi z štiepenia.

d) Žíhacie trhlinysú interkryštálové trhliny vo vysokovyhriatom pásme teplom žíhania zvarových spojov na zmenšenie vnútorných napätí. Rozlišujú sa dva základné typy žíhacích trhlín:

1.nízkoteplotné – (vyskytujú sa v rozsahu 200°C až 300°C) ,

2.vysokoteplotné - (vyskytujú sa pri teplotách nad 300°C), ich príčinou je vyčerpanie plasticity kritickej zóny teplom ovplyvnenej oblasti v priebehu žíhania, presnejšie, v priebehu relaxácie zvyškových napätí. Špeciálnym prípadom vysokoteplotných žíhacích trhlín sú podnávarové trhliny, ktoré sa prednostne vyskytujú v hrubozrnnej teplom ovplyvnenej oblasti vyhriatej vplyvom susedného návaru na teplotu tesne pod ACl. Sú orientované pod uhlom 45 až 90° k smeru navárania. Vznikajú počas navárania páskovou austenitickou elektródou.

Vo zvarových spojoch vznikajú prevažne kombinácie trhlín napr. likvačné + studené, likvačné + žíhacie alebo studené a lamelárne. Aké ukazovatele celistvosti zvarových spojov je potrebné skúšať pre jednotlivé triedy tvárnych ocelí (tr. 10 až 17) a odliatky, (tr. 42 6 až 42 9).

Ukazovatele mechanických vlastnosti zvarových spojov sú:

- pevnosť zvarového spoja,

- vrubová húževnatosť a jej prechodová teplota v teplom ovplyvnenej oblasti,

- tvrdosť zvarového spoja.

Okrem ukazovateľov mechanických vlastností sem patria aj ukazovatele špeciálnych vlastnosti zvarových spojov:

- odolnosť proti krehkému lomu,

- únavové charakteristiky,

- korózna odolnosť,

- odolnosť proti radiačnému poškodeniu,

- žiaropevné a žiaruvzdorné vlastnosti a pod.

Zvarové spoje musia byť celistvé. Najnebezpečnejšími necelistvosťami sú trhliny, ktoré pôsobia svojím vrubovým účinkom ako koncentrátory napätia a môžu sa šíriť ďalej náhle (krehký lom) alebo postupne (únavový lom).

Zvariteľnosť ocele je veľmi dobrá, ak je možné jednoducho, bez obmedzujúcich podmienok získať zvarové spoje požadovaných vlastností. Naopak, ak pri zváraní musíme použiť obmedzujúce podmienky (predhrev, limitovanie merného tepelného príkonu atď.), hovoríme, že materiál má obmedzenú zvariteľnosť.

Zvariteľnosť je možné rozdeliť na:

- Metalurgickú – z hľadiska fyzikálnych, chemických, metalurgických a metalografických zmien, vyvolaných zváracím tepelným cyklom. Rozhodujúci vplyv na zvariteľnosť má chemické zloženie zváraného materiálu.

- Technologickú – vplyv konkrétnej zváračskej technológie a jej parametre (spôsob zvárania, prídavné materiály, tepelný príkon, postup kladenia vrstiev zvaru, tepelný režim zvárania, tepelné spracovanie zvarového spoja).

- Konštrukčnú – patrí sem hrúbka zváraného materiálu, umiestnenie, veľkosť, tvar zvaru, tvar a príprava zvarových plôch, podmienky stavu napätosti, deformácií, pnutí a pod.

- Operatívna – napr. možnosti manipulácie so zvarencom. Skompletizovanie konštrukčného uzla až na mieste jeho inštalácie (časti mostov, lodí a pod.).

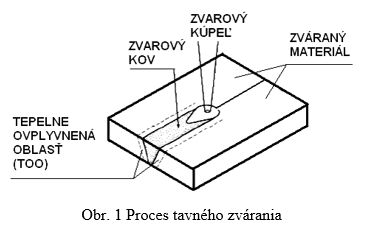

Definícia zvárania

Zváranie je definované ako proces pri ktorom pôsobením tepla, tlaku, alebo tepla a tlaku súčasne vznikajú nerozoberateľné spoje – zvarové spoje. Procesy zvárania sú prevažne založené na lokálnom pôsobení tepla v mieste zvaru. Zvar a jeho okolie je zaťažené určitým tepelným cyklom, ktorého charakteristiky sú závislé na použitej technológií zvárania.

Zvarové spoje je možné vyrobiť natavením základného /zváraného/ materiálu, resp. pomocou nataveného prídavného materiálu. Časť kovu, ktorá sa pri zváraní roztaví sa nazýva zvarový kov.

Zvarový kov môže byť tvorený len pretaveným základným materiálom (odporové zváranie), alebo môže byť tvorený zliatinou pretaveného základného materiálu s prídavným materiálom.

Prídavný materiál je kov pridávaný do zvarového kúpeľa, v procese zvárania by mal mať rovnaké, prípadne podobné chemické zloženie ako zváraný základný materiál.

Zvarovým kúpeľom nazývame časť zvarového materiálu, ktorá sa pri tavnom zváraní nachádza v tekutom stave.

Natavovaný základný materiál sa vo zvarovom kúpeli premiešava bez alebo s prídavným materiálom a vytvára zvarový kov. Za zdrojom tepla sa znižuje teplota, roztavený kov tuhne a vzniká zvarová húsenica, pri odporovom zváraní namiesto húsenice vzniká tavný bod, šev alebo stykový spoj.

Na veľkosť a tvar zvarového kúpeľa majú vplyv:

- tepelný príkon pri zváraní,

- rýchlosť zvárania,

- termofyzikálne vlastnosti zváraného materiálu,

- hrúbka zváraného materiálu,

- použité prídavné materiály a pod.

Kov vo zvarovom kúpeli je počas zvárania v turbulentnom pohybe rôznymi smermi a rýchlosťami. Tieto konvekčné prúdy umožňujú prenos tepla a látky vo vnútri zvarového kúpeľa a spôsobujú ich mechanické účinky elektrického oblúka, elektromagnetické sily a rozdielnosť povrchového napätia.

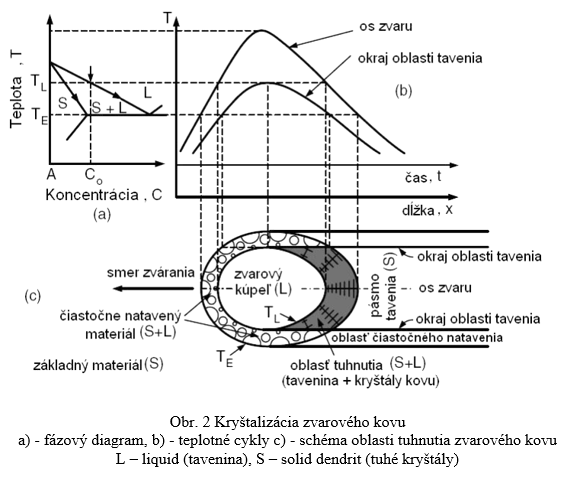

Kryštalizácia zvarového kúpeľa začína pri poklese teploty roztaveného zvarového kovu pod teplotu tavenia.

Na proces kryštalizácie vplýva:

- množstvo dodávaného tepla do zvaru,

- smer pohybu zdroja tepla,

- teplotný gradient v čelnej časti zvarového kúpeľa,

- premiešanie zvarového kovu s roztaveným kovom základného materiálu,

- rýchlosť kryštalizácie,

- objemové množstvo zvarového kúpeľa,

- druh zváraných materiálov a iné.

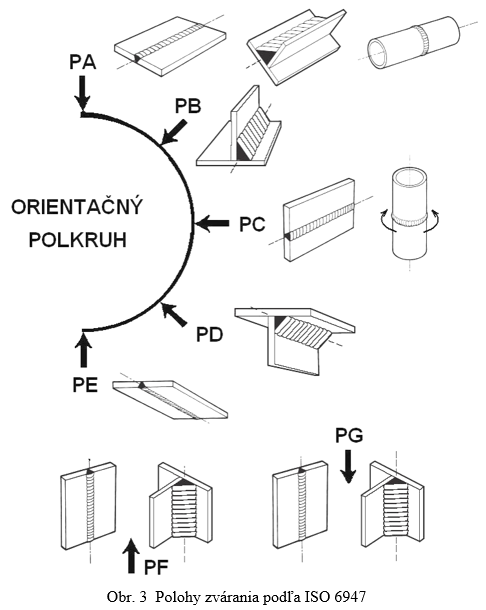

Polohy zvárania

Polohy zvárania sú definované podľa normy STN EN ISO 6947,, Zváranie. Polohy zvárania - Definície uhlov naklonenia a otočenia“.

Poloha zvárania je určená polohou zvaru v priestore a smerom zvárania.

PA - Poloha vodorovná z hora hora

PB - Vodorovno zvislá poloha z hora

PC - Vodorovná poloha na zvislej ploche z hora

PD - Vodorovno zvislá poloha nad hlavou z hora

PE - Poloha nad hlavou z hora

PF - Zvislá poloha zdola nahor z hora

PG - Zvislá poloha zhora nadol z hora

PB – Vodor

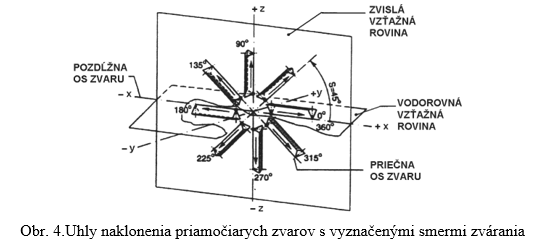

Naklonenie zvarov

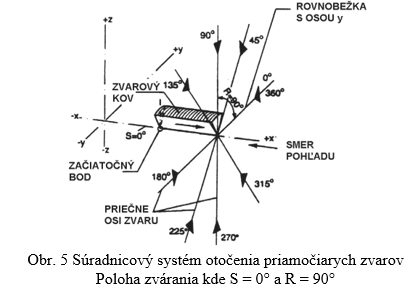

Norma u priamočiarych zvarov definuje naklonenie S ako uhol medzi pozdĺžnou osou zvaru a kladnou osou x vodorovnej súradnicovej roviny. S sa meria v matematicky kladnom smere, proti smeru hodinových ručičiek (obr. 4).

Súradnicový systém sa stanoví tak, že pozdĺžna os zvaru leží vo zvislej vzťažnej rovine (obr. 4 rovina x/z) a smer zvárania vychádza z počiatku súradnicového systému. Pri rúrach s naklonenými osami je naklonenie vyjadrené smerom zvárania a otočenie vyjadrené uhlom naklonenia.

Otočenie zvarov

Otočenie zvarov R je definované ako uhol medzi priečnou osou zvaru (čiara spojujúca stred koreňa zvaru a krycej vrstvy) a kladnou osou y alebo rovnobežkou s osou y meranou v matematicky kladnom smere, v rovine priečneho rezu zvaru (obr. 5).

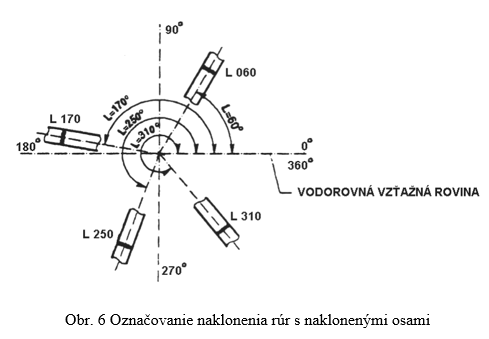

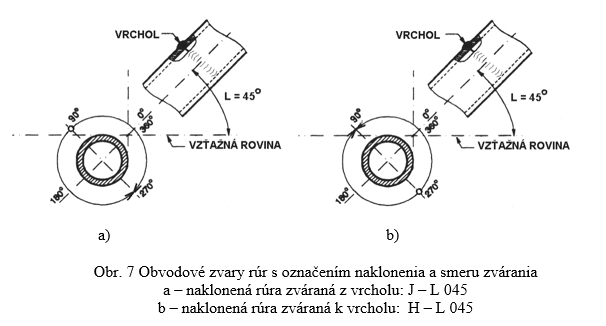

Pre polohy obvodových zvarov na rúrach s naklonenými osami sa používajú následné označenia otočenia a naklonenia (obr. 6 a 7):

Otočenie sa označuje písmenom L a uhlom naklonenia. (obr. 6)

Naklonenie sa označuje:

- naklonenie J pre zváranie z vrcholu (obr. 7a),

- naklonenie H pre zváranie k vrcholu (obr. 7b),

- naklonenie K pre obežné zváranie.

01. Definícia zvárania / 01.ВИЗНАЧЕННЯ ТЕРМІНУ ЗВАРЮВАННЯ

02. Polohy zvárania / 02. ЗВАРЮВАЛЬНІ ПОЗИЦІЇ

03. Zvaritelnost / 03. ЗВАРЮВАНІСТЬ МАТЕРІАЛІВ

04. Zváranie plameňom / 04. ГАЗОВЕ ЗВАРЮВАННЯ

05. Ručné oblúkové zváranie / 05. РУЧНЕ ДУГОВЕ ЗВАРЮВАННЯ

06. Zváranie MIG-MAG / 06. ЗВАРЮВАННЯ ПЛАВКИМ ЕЛЕКТРОДОМ В АТМОСФЕРІ ЗАХИСНОГО ГАЗУ

Mäsiarska 74

040 01 Košice - staré mesto

Slovenská republika

Kontakt

Katedra technológií, materiálov a počítačovej podpory výroby

Ústav technologického a materiálového inžinierstva

Strojnícka fakulta

Technická univerzita v Košiciach

Vedúci katedry a riaditel ústavu: prof. Ing. Emil Spišák, CSc.

tel.: 055/602 3502

e-mail: Táto e-mailová adresa je chránená pred spamovacími robotmi. Na jej zobrazenie potrebujete mať nainštalovaný JavaScript.

Sekretariát: Ing. Eva Krupárová

tel.: 055/602 3502

e-mail: Táto e-mailová adresa je chránená pred spamovacími robotmi. Na jej zobrazenie potrebujete mať nainštalovaný JavaScript.

https://www.facebook.com/KatPPT